Smart factory, internet de las cosas (IoT), big data, impresión 3D, realidad aumentada, industria conectada, industria 4.0… son términos que inundan las publicaciones actuales relacionadas con la industria y la automatización, pero ¿qué es todo esto?

Smart factory, internet de las cosas (IoT), big data, impresión 3D, realidad aumentada, industria conectada, industria 4.0… son términos que inundan las publicaciones actuales relacionadas con la industria y la automatización, pero ¿qué es todo esto?

Evidentemente hay mucho de marketing en esta historia, pero también hay algo que es cierto: la tecnología está permitiendo dar un paso más en los procesos de producción, y en general en la manera en que vivimos. Y el paso no es precisamente pequeño.

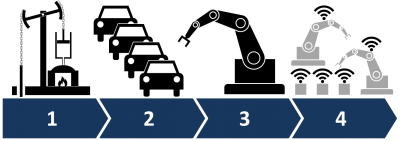

A lo largo de la historia de la industria se puede hablar de diferentes momentos en los que un nuevo avance tecnológico supuso un gran cambio, una revolución. En primer lugar fue la invención de la máquina de vapor a finales del siglo XVIII, que permitió la introducción de equipos mecánicos impulsados por la energía del vapor de agua; en segundo lugar, durante la segunda mitad del siglo XIX, el uso de la electricidad y la producción en cadena supusieron un gran aumento en la capacidad productiva; posteriormente, ya avanzado el siglo XX, el avance en electrónica e informática posibilitó automatizar gran parte del proceso productivo. Y ya en el presente estamos viviendo lo que se ha denominado la Cuarta Revolución Industrial, o como gusta más, Industria 4.0.

Pero ¿en qué consiste esta cuarta revolución? Básicamente, en llevar a la industria lo que ya estamos viviendo en otros ámbitos: todo tiene que estar conectado, haciendo posible el acceso a cualquier dato desde cualquier lugar, con cualquier dispositivo. La industria 4.0 supone tener conectadas las capas de los procesos productivos de una fábrica (OT) con las capas administrativas (IT), siendo mucho más fácil y rápido disponer de la información necesaria para su análisis y la toma de decisiones. PLCs con servidores web, sensores inteligentes, sistemas RFID para disponer de trazabilidad… todo esto ya está siendo utilizado en muchas fábricas, pero queda mucho más.

Por ejemplo, la realidad aumentada permitirá al operario visualizar información interesante de las diferentes máquinas sólo con dar un paseo por la fábrica con una tablet como guía.

La captación de todos los datos generados por los procesos contribuirán a la creación de una gran base de datos (big data) que permita crear modelos descriptivos y predictivos para ser explotados con el objetivo de alcanzar la máxima eficiencia en la gestión de los recursos disponibles.

El uso de la nube o cloud hará que, no solo toda esta información, sino las aplicaciones para explotarla, estén disponibles desde cualquier lugar.

La impresión 3D permite la fabricación de prototipos de manera rápida y económica, así como la personalización en la fabricación de determinadas piezas.

Una nueva generación de robots, llamados robots colaborativos o cobots, están empezando a llegar para trabajar codo con codo con humanos sin que éstos sufran el menor riesgo.

Y, por supuesto, sensores y actuadores capaces de autogestionarse a sí mismos, dar información de diagnóstico y proporcionar datos accesibles remotamente a través de la red local e internet, como parte de la llamada internet industrial de las cosas (industrial internet of things o IIoT).

Es importante decir que el hecho de tener todo conectado y disponible desde el exterior da una relevancia especial al tema de la ciberseguridad. Los principales fabricantes del sector ya han puesto en el mercado distintos componentes para evitar no solo la aparición de intrusos, sino además que determinadas operaciones involuntarias del legítimo usuario del sistema puedan generar problemas graves.

La interconexión de todas las máquinas y procesos en la fábrica inteligente permitirá acercarse a la autogestión. En definitiva, la fábrica basada en Industria 4.0 aumentará su eficiencia, ganará en flexibilidad y será capaz de ofrecer productos personalizados a sus clientes, con un tiempo de entrega y costes reducidos. Y será importante no quedarse atrás en esta carrera…

Estoy de acuerdo que la automatización en los procesos industriales, son muy importante, pero esto ya se inicio hace varios años en Chile, fui Superintendente de Instrumentación y Control automático, en las Planta de Celulosa de Arauco, me tocó participar en la decisión en la definición del primer sistema de Control Distribuido (DCS), fui enviado a ver las instalaciones de algunos sistemas instalados es USA, no habían muchos (año 1984) conocí las Planta de Taylor, de Fisher Control en Austin (Texas) y en Arizona Phoenix la planta más grande de sistema de control Honeywell que tenia por esos años el TDC 2000 luego sacaron el TDC 3000, , y con toda la información obtenida Planta Arauco en la Planta N°1 se realizó el proyecto MOPA, en ese Proyecto solo tenía 5 Ingenieros como mis apoyo, realizamos un proyecto de control total nada en con lazos de control independiente como los sugerían algunos Ingenieros del proyecto externo, todo quedó con control DCS con es sistema de Taylor MOD-300 V7 6.3, todo funcionó desde el inicio sin ningún retraso, fue un gran trabajo con mis subalternos Ingenieros y Técnico, la gente de producción se le adiestró bien , mucho quedaron en el camino, fue un cambio muy fuerte sobre todo para los operadores, tuvimos mucho éxito, el año 1990 se iniciaron los estudios para instalar la Planta N°2 que tenia una producción el doble de la planta N° 1 de 1500Ton/día, la planta N° 1 es de 750Ton/día, también tuvimos un gran desafío y por supuesto que la los ingenieros del proyecto Canadiense y Chilenos, estimaron un sistema DCS diferente al de la planta N° 1 , me toco tomar la decisión contra ellos que iban por un DCS Bailey Infi 90, pero insistí que si ya teníamos experiencia en el sistema Taylor tanto la gente de Instrumentación y operaciones considere no prudente cambiar de sistema, y se instaló lo que yo decidí un Taylor Mo300 pero con una versión más moderna MOD-300 versión 14.0, se trabajó bastante pero los ingenieros que tenía como Subalternos eran 14 todo funcionó sin ningún problema, tengo el orgullo de haber estado a la cabeza de los dos proyectos, mis Subalternos muy buenos Ingenieros electrónicos de la Universidad de Concepción, ya muchos de ellos están Gerenciando otra planta en Chile y en USA y Canada, debo decir que la experiencia que adquirí en los proyecto y en el funcionamientos de los todo los sistemas de control desde la medición hasta el elemento final de control paso por la decisión nuestra, era muy poca la ingeniería externa, todo eso fueron 23 años, me sirven para dar clase en Universidades e Institutos Profesionales, con mucho apoyo de terreno, además de dictar diplomado que entrego Inacap, en control automático, ahora solo clases en Universidades y Seminarios técnico vía Sence, estoy tranquilo ya que aporte, experiencia y salieron Subalternos de muy buena calidad, saludos

Estimado Guillermo.

Muchas gracias por compartir tu experiencia. Es importante que de ella se aprovechen ahora tus alumnos para que se conviertan en unos buenos profesionales.

Un saludo.

Interesante punto de vista. Hace nada estábamos en la era 3.0 y ya hemos dado un salto de nivel. La tecnología no espera y si no te adaptas te adelante por la izquierda y derecha

Estimado David y lectores,

Industria 4.0 en mi humilde opinión es un término acuñado como reclamo a sistemas ya existentes hace tiempo, pero con el objetivo de refrescarse de cara al mercado con nuevos interfaces y comunicaciones, generando productos aparentemente nuevos.

He preguntado sobre este término a un buen número de profesionales y cada uno me dio una definición distinta, tal vez ninguno tiene una idea realmente clara de esto, pero les «suena» esta canción o bien cada cual entiende esto a su manera…me recuerda a aquello de las Meigas…nadie las vio pero…

En cualquier caso, bien por la libertad en la tecnología, pero da la impresión de que o tienes este termino en tus Power Point o estas fuera de «onda»….

Por otro lado en la empresa donde trabajo estamos ya en Industria 5.0, esto es…que los sistemas te avisan antes de que se averíen y paren la producción, que la solución a los problemas cotidianos venga a nosotros y no tengamos que ir a buscarla…y sepas como esta tu maquinaria o planta en tiempo real……esto se llama simplemente «confianza» , te permite dormir mejor y emplear tu capacidad en la mejora continua y no en la supervivencia de tus procesos.

No se trata de tener el control, este ya lo tenemos, se trata de no estar pendiente de que faena me tendrá preparada Murphy hoy, …Esto si….demostrando como funciona en tu mano… por lo tanto pienso que esto es 5.0 porque ya es real …claro está que esto no aparece con un gesto como los ordenadores de Iron Man sino que hay que implementarlo paso a paso dejando que te asesoren profesionales experimentados en tus proyectos…ya sabéis que en una presentación cabe todo….hasta los sueños 🙂 , hay que saber distinguir entre los sueños y las realidades, y no es fácil ya hoy en día.

Hemos perdido nuestra capacidad de asombro…tanto es así, que tenemos que desarrollar no sólo sistemas impresionantes, sino describirlos de igual manera para que no pasen desapercibidos…doble trabajo por lo tanto…

Afortunadamente esta labor da resultados y encuentro profesionales que saben escuchar y están preparados para implementar y ofrecer algo más a sus clientes.

Un abrazo a todos , ah! y Felices Fiestas !!!